admin

admin- Posted on

- No Comments

Evaluación de la resistencia al fuego de paneles de concreto con formaleta fija de PVC

Introducción

Michel Murillo Acota – Ingeniera Civil – Docente investigadora – Universidad de la Costa

Desde los tiempos más remotos, el fuego ha sido considerado como una de las fuerzas elementales de la Tierra [1]. La llama cautivadora del fuego puede fascinar, su calor y su luz pueden ayudar a mantener vidas, y su energía elemental impulsa la civilización tecnológica; sin embargo, en una etapa incontrolada, el fuego puede causar una destrucción severa e incluso la muerte [1, 2]. Aunque los datos demuestran que, en general, las tasas de muerte por incendio por millón de habitantes han ido disminuyendo durante las últimas décadas [3], en países como Estados Unidos, Dinamarca, Japón y la República Checa, se ha registrado un aumento en la tasa de muertes por incendio por millón de habitantes [4]. En 2013, más de tres millones de incendios [5] dieron como resultado una cifra de muertos de más de 21.000 y una tasa de heridos de más de 65.000 [6]. El fuego siempre comienza con la ignición de un material y continúa hasta que la llama se extiende a todas las superficies combustibles. Esta etapa es el inicio de la etapa de pleno desarrollo del incendio, que es crítica para los elementos estructurales debido a que comienzan a perder sus resistencias y capacidades de carga [2-7]. Durante un incendio, las llamas interactúan dinámicamente con su entorno, y su temperatura e intensidad dependen de diferentes factores como la masa y la naturaleza de los combustibles disponibles, el grado de ventilación y el área interna de la cámara de combustión. La mayoría de los materiales se degradan debido a su exposición en cualquiera de estas condiciones de fuego [2].

Adicionalmente sabemos que el concreto es el material de construcción más utilizado en todo el mundo [8] (cada año se fabrican aproximadamente 25.000 millones de toneladas [9]), el cual ofrece al diseñador versatilidad para los diseños estructurales y arquitectónicos. La formaleta es, básicamente, una estructura temporal cuya función es sostener y confinar el concreto fresco hasta que haya curado lo suficiente como para mantenerse en posición vertical por sí mismo. Además de garantizar la seguridad, las formaletas pueden representar un costo significativo dentro del precio total de una estructura de concreto, especialmente para aquellas fabricadas en el sitio [8]. Por lo tanto, si se presta la debida atención al diseño y la construcción de las formaletas, se producirá una reducción significativa en el costo y los accidentes en las obras.

Debido al incremento de las programaciones de obra cada vez más reducidas, el desmontaje del encofrado es necesario para mantener un proyecto en el cronograma; sin embargo, a menudo conduce al desmontaje del encofrado antes de que el concreto haya alcanzado suficiente resistencia [10]. Los avances recientes en la tecnología de materiales han introducido diversos polímeros en aplicaciones civiles [11-13].

Por otro lado, el cloruro de polivinilo (PVC) es un material a base de polímeros, ampliamente utilizado en la industria de la construcción [14] como material de bajo mantenimiento, principalmente en Irlanda, el Reino Unido y los Estados Unidos [15]. El PVC es uno de los plásticos comerciales más importantes por sus bajos costos y excelentes propiedades: alto aislamiento eléctrico, alta resistencia a la abrasión, baja difusión de la humedad, notable resistencia al agua, bases, ácidos, alcoholes y aceites, baja deformación por fluencia, durabilidad y estabilidad mecánica [15-17]. La conductividad térmica del PVC es sólo el 0,45% al 0,6% de un tubo de acero, por lo que proporciona una condición de curado estable en el alto rendimiento y durabilidad del núcleo de concreto [18,19].

Actualmente, el encofrado permanente se emplea en todo el mundo en las construcciones de concreto como una alternativa viable a los encofrados convencionales (madera o acero), debido a sus múltiples ventajas en aspectos mecánicos, medioambientales y económicos [20,21]. El PVC se utiliza comúnmente como encofrado fijo (permanente) por su menor costo en comparación con otros materiales como los polímeros reforzados con fibra, su durabilidad y fácil procedimiento de montaje, desarrollado como una solución para la construcción de concreto rápida, segura y cómoda. Este tipo de encofrado se ha empleado principalmente en edificios comerciales, agrícolas e industriales [22,23].

El encofrado fijo de PVC ofrece algunas ventajas importantes a las propiedades mecánicas del concreto como son: el aumento de la resistencia estructural, la mejora de la durabilidad y la protección a la corrosión [2]. Sin embargo, estas características ventajosas no se han abordado plenamente en los códigos existentes, como CSA [24] y ACI [25].

En cuanto a temas ambientales, el encofrado fijo de PVC es altamente aplicado a la construcción de infraestructura en ambientes marinos y salinos agresivos, los paneles actúan como barreras para evitar la entrada de dióxido de carbono y cloruros en los concretos sumergidos [21]. Además, el PVC ayuda a prevenir cualquier pérdida de humedad, necesaria para el fraguado e hidratación del concreto fresco, así como en la eliminación de procesos de curado costosos y que consumen mucho tiempo. También ayuda en la protección del concreto contra los cambios térmicos y en la mejora de la impermeabilidad al confinar los núcleos de concreto [23].

A pesar de los hallazgos y ventajas antes mencionados en las mejoras de las propiedades mecánicas del concreto con este nuevo sistema de revestimiento, muy pocos estudios en la literatura han informado sobre su comportamiento de resistencia al fuego. Por lo tanto, el objetivo principal de este estudio fue analizar y comparar el comportamiento de resistencia al fuego de diferentes paneles de concreto de encofrado de PVC con y sin carga. Sin duda, esta investigación ampliará el conocimiento sobre este tema para la sociedad científica en el área de la construcción civil y la ciencia de los materiales.

PROGRAMA EXPERIMENTAL

En esta investigación se evaluó la resistencia al fuego de 3 paneles de concretos revestidos de PVC de acuerdo con la norma ISO 834 [30]. El objetivo principal de esta prueba realizada fue determinar la seguridad y el tiempo de resistencia al fuego de los paneles de concreto, basados en tres parámetros: aislamiento térmico, integridad y estabilidad estructural.

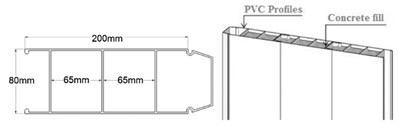

En este experimento se ensayaron y compararon 2 paneles con capacidad portante y 1 sin ella (divisorio). Los paneles con capacidad portante consistieron en perfiles modulares de cloruro de polivinilo (PVC) blancos acoplados entre sí y rellenos de concreto autocompactante con diferentes diseños de mezcla. La dimensión máxima del agregado grueso fue de 9.5 mm. Los perfiles de PVC tenían un grosor total de 80 mm, un ancho de 200 mm y una espesura de 1,7 mm, con dos nervaduras internas cada 65 mm, formando así una muestra de dimensión de 3150 mm × 2800 mm × 80 mm. La densidad y la resistencia al impacto Charpy del PVC utilizado fueron aproximadamente 1450 kg/m3 y 18,5 kJ/m2, respectivamente.

El concreto autocompactante de la primera muestra (PVC1) tenía una resistencia a la compresión de 11 MPa y una densidad aparente de 2300 kg/m3. A su vez, el concreto autocompactante de la segunda muestra (PVC2) tenía una resistencia a la compresión de 20 MPa y una densidad aparente de 2300 kg/m3. La tercera y última muestra (PVC3), sin capacidad de carga, tenía la misma área y compartía las mismas propiedades de los materiales de PVC2. Los concretos autocompactantes utilizados en el llenado de todos los moldes de PVC fueron modificados con un aditivo plastificante para asegurar la fluidez y todos los paneles solo llevaron a cabo un refuerzo longitudinal de amarre en la parte superior de los mismos. La tabla 1 muestra los diseños de mezcla empleados para la preparación de estos concretos y la figura 1 muestran la geometría de estos paneles.

Tabla 1. Diseño de mezcla de los concretos usados

| Material componente | Cantidad |

| Cemento | 360 kg/m3 |

| Agregado grueso | 909 kg/m3 |

| Agregado fino | 340 kg/m3 |

| Agua | 198 lt |

| Aditivo | 3,5 kg/m3 |

Todas las pruebas se realizaron en un horno vertical estandarizado y calibrado. El horno se calentó con cuatro quemadores de gas licuado de petróleo y se controló por presión diferencial. Se instalaron 2 quemadores en las paredes laterales del horno y luego se calibraron para aumentar la temperatura de acuerdo con la curva estándar temperatura-tiempo establecida por ISO 834 [30] y EN 1991-1. -2: Normas de 2002. La potencia calorífica total del horno fue de 65 400 kcal/h, procedimiento previamente adoptado en otros estudios [6,31,32].

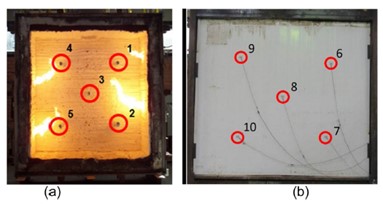

Las muestras fueron acopladas al horno y monitoreadas continuamente por 5 termopares con un diámetro de 1.5 mm en la superficie expuesta al fuego y otros 5 termopares con un diámetro de 0.7 mm en su superficie exterior. La posición y la numeración de los termopares internos (cara expuesta a altas temperaturas) se muestran en la Fig. 2 (a) y los de termopares externos (cara no expuesta a altas temperaturas) en la Fig. 2 (b). Las posiciones de los termopares 6-10 (externos) coinciden con las posiciones de los termopares 1-5 (internos) y respondieron a lo establecido en la norma [33]. Las temperaturas se registraron a cada 30 s durante las pruebas y con una precisión de ± 1,5%.

RESULTADOS

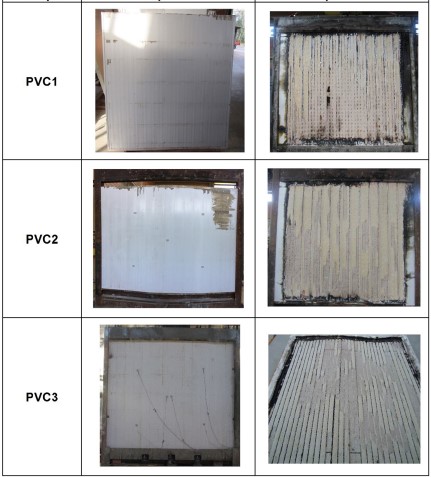

la prueba de PVC1 duró 26 min en total. Después de los primeros 4 minutos del experimento, se observó una liberación de humo blanco seguido de grietas. Entre los minutos 18 y 23 se formaron burbujas en la superficie de PVC no expuesta al fuego y se observó algo de humo entre los perfiles cerca del centro de la muestra; finalmente, en el minuto 26 se desarrolló una hendidura explosiva en el concreto que resultó en la pérdida de integridad. del sistema.

La prueba de PVC2 duró 80 min. Después de los primeros 9 minutos de exposición al fuego, el PVC2 comenzó a derretirse. Entre los minutos 11 y 13 se escucharon crepitaciones dentro del horno. Entre los minutos 18 y 27 se formaron burbujas en la cara externa de la muestra y se liberó humo en el centro de la muestra.

La prueba de PVC3 duró 60 minutos. Después del minuto ocho, se notó un ligero pandeo local en la muestra. En el minuto 17 se produjo una leve reacción de fusión en el perfil de PVC de la superficie externa de la muestra, lo cual deformó el perfil, aunque no había alcanzado su estado líquido completo en ese momento. Exactamente en el minuto 30, los gases comenzaron a filtrarse a través de la pared.

Estos resultados se ilustran en la Figura 3.

CONCLUSIONES

Con base en los resultados de esta investigación experimental, se puede inferir que el comportamiento de aislamiento térmico de los paneles de concreto revestido de PVC fue ligeramente mejor que el de los paneles de concreto armado con encofrado desmontable tradicional, de acuerdo a lo reportado en la literatura [6]. Además, se puede decir que la resistencia del concreto afecta significativamente la estabilidad estructural de los paneles (bajo carga), incluso en este tipo de paneles cuando se someten a altas temperaturas. Se pueden atribuir los bajos tiempos de resistencia al fuego, la ausencia de armaduras y el uso de carga, si se compara con los resultados obtenidos por la investigación bibliográfica [6]. Respecto al resto de parámetros de análisis, no se observaron alteraciones significativas en comparación con el sistema de encofrado convencional.

Por otro lado, se presume que los atributos del encofrado permanente de PVC pueden contribuir significativamente a la conservación de los ecosistemas. La propuesta de instalar PVC para el encofrado de paneles, en lugar de madera por ejemplo, se debe a la importancia de crear conciencia sobre la necesidad de conservar los recursos forestales y promover su uso racional, siendo este un material amigable con el medio ambiente. Esta combinación de cualidades da como resultado la inclusión del PVC dentro del grupo de materiales orgánicos de mejor clasificación técnica, siendo un material resistente, antibacteriano, moldeable, higiénico y reciclable, ideal para la prevención de incendios, pero principalmente para convertir las casas en Viviendas Saludables y Sostenibles.

REFERENCIAS

[1] International Association for the study of InsuranceEconomics. World fire statistics. In: Information bulletin ofthe world fire statistic centre; 2010. p. 3.

[2] Ji Gefu, Li Guoqiang, Li Xiugang, Pang Su-Seng, Jones Randy.Experimental study of FRP tube encased concrete cylindersexposed to fire. Compos Struct 2008;85:149–54.

[3] Global Concepts in Residential Fire Safety: Part 3 – Canada,Puerto Rico, Mexico, and Dominican Republic (2009) Centersfor Disease Control and Prevention, prepared by TriDataCorporation.

[4] Fire death rate trends: an international perspective. Topicalfire report series, vol. 12; 2011. Issue 8.

[5] International association of fire and rescue services. Worldfire statistics, vol. 20. Center of Fire Statistics, CTIF; 2015. p.63.

[6] Gil A, Pacheco F, Christ R, Bolina F, Khayat K, Tutikian B.Comparative study of concrete panels’ fire resistance. ACIMater J 2017;114(5):755–62,http://dx.doi.org/10.14359/51689715.

[7] Jansson R. Fire spalling of concrete: theoretical andexperimental studies, doctoral thesis. Stockholm, Sweden:Vetenskap Och Konst; 2013. p. 3.

[8] Wattick J, Chen A. Development of a prototype fiberreinforced polymer— concrete filled wall panel. Eng Struct2017;147:297–308.

[9] Recycling Concrete. Cement sustainability initiative (CSI);2009. p. 3.

[10] Yan Z, Pantelides C, Reaveley L. Posttensioned FRP compositeshells for concrete confinement. Compos Struct2007;11:81–90,http://dx.doi.org/10.1061/(ASCE)1090-0268(2007)11:1(81).

[11] Rousakis T, Tourtouras I. RC columns of squaresection–passive and active confinement with compositeropes. Compos Part B Eng 2014;58:573–81,http://dx.doi.org/10.1016/j.compositesb.2013.11.011.

[12] Rousakis T, Kouravelou K, Karachalios T. Effects of carbonnanotube enrichment of epoxy resins on hybrid FRP–FRconfinement of concrete. Compos Part B Eng 2014;57:210–8,http://dx.doi.org/10.1016/j.compositesb.2013.09.044.

[13] Fakharifar M, Chen G, Arezoumandi M, ElGawady M. Hybridjacketing for rapid repair of seismically damaged reinforcedconcrete columns. Transport Res Rec 2015;2522:70–8,http://dx.doi.org/10.3141/2522-07.

[14] Eramma H, Madhukar NJ. Experimental investigation on PVCencased columns. Int J Res Eng Technol 2015;04(09):39–44.

[15] Awham M, Salih ZGM. A study of some mechanical behavioron a thermoplastic material. J Al-Nahrain Univ2011;14(3):58–65.

[16] Al-Malaika S, Golovoy A, Wilkie CA. Chemistry andtechnology of polymer additives. Blackwell Science; 1999.

[17] Titow WV. PVC technology. Springer; 1994.

[18] Gupta P. Confinement of concrete columns withunplasticized poly-vinyl chloride tubes. Int J Adv Struct Eng2013;5:1–19, http://dx.doi.org/10.1186/2008-6695-5-19.

[19] Wang J, Yang Q. Experimental study on mechanicalproperties of concrete confined with plastic pipe. ACI Mater J2010;107(2):132–7.

[20] Wahab N, Soudki K. Flexural behavior of PVC stay-in-placeformed RC walls. Constr Build Mater 2013;48:830–9,http://dx.doi.org/10.1016/j.conbuildmat.2013.07.073.

[21] Abduljabar Abdulla N. Concrete filled PVC tube: a review.Constr Build Mater 2017;156:321–9,http://dx.doi.org/10.1016/j.conbuildmat.2017.08.156.

[22] Scott B, Wahab N, Al-Mayah A, Soudki K. Effect ofstay-in-place PVC formwork panel geometry on flexuralbehavior of reinforced concrete walls. Structures2016;5:123–30.

[23] Havez A, Wahab N, Al-Mayah A, Soudki K. Behaviour of PVCencased reinforced concrete walls under eccentric axialloading. Structures 2016;5:67–75,http://dx.doi.org/10.1016/j.istruc.2015.09.003.

[24] Canadian Standards Association, CSA A23.3 Design ofconcrete structures; 1994.

[25] American Concrete Institute (318R-04) Building coderequirements for structural concrete (318-04) andcommentary; 2004.