Cómo prevenir patologías en el litoral – Parte I

Colombia pose dos costas que cubren aproximadamente 2900 kilómetros; 1300 en la Costa Atlántica y 1600 en la Costa Caribe. En ellas se asienta una población superior a los 25 millones de habitantes y unas edificaciones difíciles de cuantificar en número.

Algunas de esas construcciones pueden resultar afectadas por fenómenos asociados con la durabilidad, por lo que uno de los propósitos para las nuevas edificaciones es hacerlas más sanas y por ende más durables.

Se trata de todo tipo de edificaciones: Viviendas, instalaciones industriales, puertos, puentes, estructuras hidráulicas, vías y demás de usos públicos y privados. La magnitud de los daños que se presentan en estas construcciones es muy difícil de estimar, pero la rutina en cuanto a solicitudes de servicios profesionales para la evaluación de estas patologías señala el alto nivel de deterioro que se generan.

Distintas son las causas que pueden afectar una estructura en aspectos asociados con la durabilidad, comprometiendo su vida útil y de servicio. Pero esto se logra garantizar por medio de: la calidad en la fabricación del concreto, las especificaciones de la construcción y la implementación de adecuadas prácticas constructivas, sin olvidar las características del lugar donde se ejecuta la obra.

Vida útil del proyecto. Diseñar y construir una edificación lleva consigo la obligación del desempeño adecuado para satisfacer los requisitos de seguridad, estabilidad y resistencia durante el tiempo de vida útil; así como la durabilidad en el tiempo de servicio. Se aspira a que la vida de servicio permita igualar o superar la vida útil, a costos iniciales y de mantenimiento razonables.

Estas recomendaciones permiten garantizar la vida útil de las edificaciones a partir de ciertos criterios, como los siguientes:

- Diseño para las condiciones particulares de la edificación.

- Uso de materiales adecuados a las condiciones de la edificación.

- Cumplimiento de las especificaciones establecidas en el diseño.

- Técnicas constructivas adecuadas.

- Exigente Control de calidad y ejecución.

- Supervisión Técnica de la obra.

- Mantenimiento mínimo recurrente a lo largo del tiempo.

Calidad del concreto. El concreto es un material de construcción muy versátil, que si se fabrica mediante una adecuada dosificación de sus componentes como el material cementicio, agregados gruesos y finos, aditivos y agua, alcanza la resistencia necesaria para cumplir los requisitos del diseño.

Estos factores se asocian a la calidad del concreto:

- Cemento de acuerdo a los requisitos de durabilidad.

- Agregados con especificaciones ajustadas a las condiciones de la edificación y su entorno. Uso de agregados potencialmente no reactivos.

- Aditivos de calidad certificada.

- Agua que satisfaga las especificaciones.

- Diseño apropiado de la dosificación.

- Procesos adecuados de ejecución: Transporte, colocación, compactación y curado.

- Control de calidad y pruebas en el proceso constructivo.

¿CÓMO SE GENERA LA CORROSIÓN?

La corrosión es un fenómeno de naturaleza electroquímica por el flujo de corriente eléctrica conocido como la formación de una media celda. El mecanismo surge por las diferencias de potencial eléctrico en diversos puntos, ocasionados por las diferencias de contenidos de humedad, concentración de electrolitos o por contacto con otro tipo de metales.

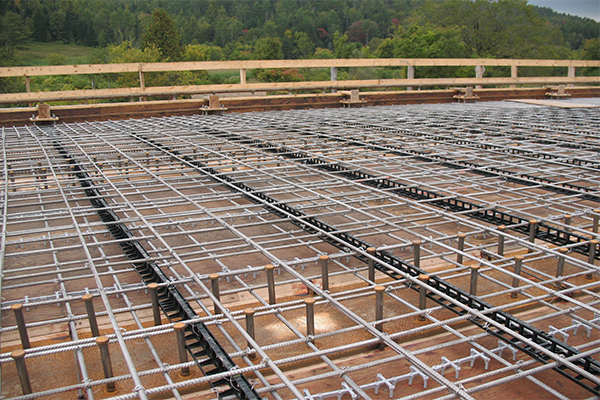

Dentro del concreto y a lo largo de una varilla de refuerzo se crea una celdilla de corrosión. Este fenómeno se presenta al formarse un ánodo (en donde existe corrosión) y un cátodo (que no se corroe). La distancia entre estos dos componentes de la celdilla puede variar aproximadamente de 6 mm a 10 mm o más. Uno de los extremos es el cátodo donde ocurre la reducción electroquímica y el otro es el ánodo, donde se produce la oxidación electroquímica, formándose el óxido de hierro, el cual puede expandirse a ocupar de dos a siete veces el volumen del acero original.

El flujo de la corriente solo es posible si existe un medio conductor eléctrico. El concreto seco y sin la presencia de sales no actúa como tal, pero cuando contiene sulfatos o cloruros en la cantidad suficiente, o un medio con baja alcalinidad y con presencia de humedad, se convierte en un electrolito capaz de conducir la corriente eléctrica mediante el flujo de iones.

Cualquier concreto húmedo contiene suficientes electrolitos como para conducir la corriente capaz de causar corrosión. Mientras más seco esté un concreto menor será su conductividad. Pero para que se presente la corrosión es indispensable el oxígeno y la difusión del oxígeno a través del concreto saturado con agua. En resumen, para que se presente la corrosión es necesaria la presencia simultánea del electrolito, un medio húmedo y el oxígeno.

El volumen incrementado producto de la corrosión, (el óxido ferroso tiene mayor volumen que el acero del cual se forma), causa explosivos esfuerzos radiales alrededor de la barra de refuerzo. Con ello resultan fisuras radiales con las que se inicia la pulverización del concreto. Estas fisuras adicionalmente proveen fácil acceso del oxígeno, humedad y cloruros en el concreto, creando las condiciones por donde continúa y causa nuevas fisuras y finalmente significante pulverización.

El refuerzo, el acero del pretensado y la mayoría de los elementos metálicos, si se encuentran expuestos a la humedad de la atmósfera, se oxidan debido a la reacción química de oxidación. Esta reacción continúa aún si el acero está embebido dentro del concreto.

Como el óxido ocupa mucho más volumen que el acero de donde se formó, el proceso crea una presión de expansión radial alrededor de la varilla y lo revienta, formando inicialmente una fisura lineal. Esto puede además permitir la separación de láminas de concreto (delaminación) y eventualmente el daño.

El refuerzo se protege contra la corrosión cuando se encuentra embebido en un concreto de buena calidad y con un suficiente espesor del recubrimiento. La protección es debida a la alta alcalinidad del concreto (un valor del pH cercano a 13) creando una interfase o capa delgada “pasivante” sobre la superficie de la barra. Pero la protección contra la corrosión no es eterna; el ambiente siempre afecta al concreto y finalmente lleva a descomponer la capa pasiva por la acción de “cloruros libres” o por “carbonatación del recubrimiento del concreto”.

El llamado concreto de limpieza resulta fundamental para el proceso constructivo puesto que con él se puede garantizar mejores condiciones de obra especialmente en lo que tiene que ver con la limpieza del refuerzo y la calidad del suelo de soporte, sobre todo en terrenos con niveles freáticos altos.

En el artículo Cómo prevenir patologías en el litoral – Parte II se tratarán aspectos de la prevención de patologías como lo son las especificaciones técnicas, los procesos y técnicas constructivas, los requerimientos de la norma y las causas de los deterioros.